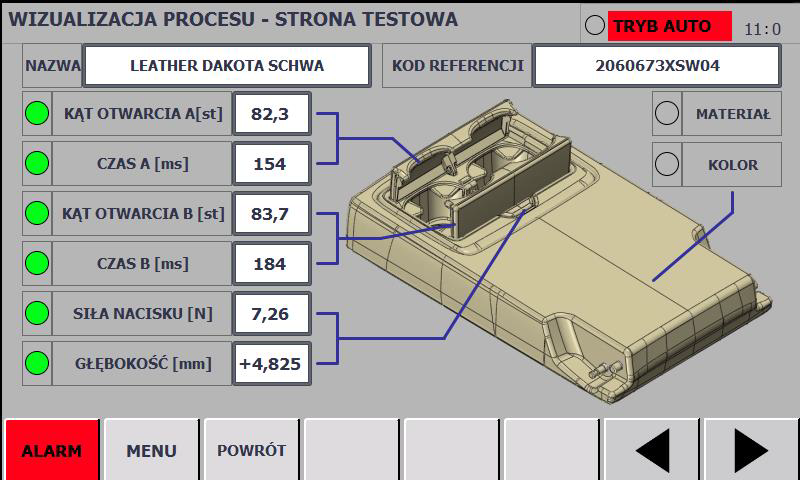

УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ПОДЛОКОТНИКОВ

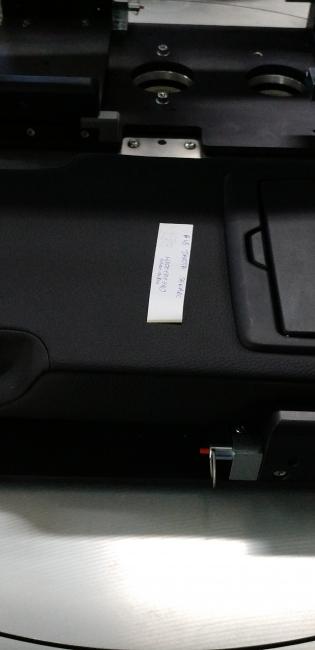

Стенд используется для контроля качества подлокотников с точки зрения соответствия: по материалу, цвету, углу и времени открытия крышек. Также контролируется глубина и сила нажатия на кнопку, необходимая для открытия крышек. Деталь, соответствующая образцу, получает этикетку с QR-кодом.

|

Описание работыПосле размещения деталей в гнезде и запуска цикла выполняется автоматический процесс, состоящий из следующих операций:

Если все параметры находятся в пределах допуска, печатается идентификационная этикетка. Все данные измерений отправляются в заводскую сеть SCADA. Устройство может взаимодействовать с заводской системой управления производством. Данные о типе и размере производства, а также информация о времени цикла, простоев и бездействия станка могут быть переданы в систему контроля. |

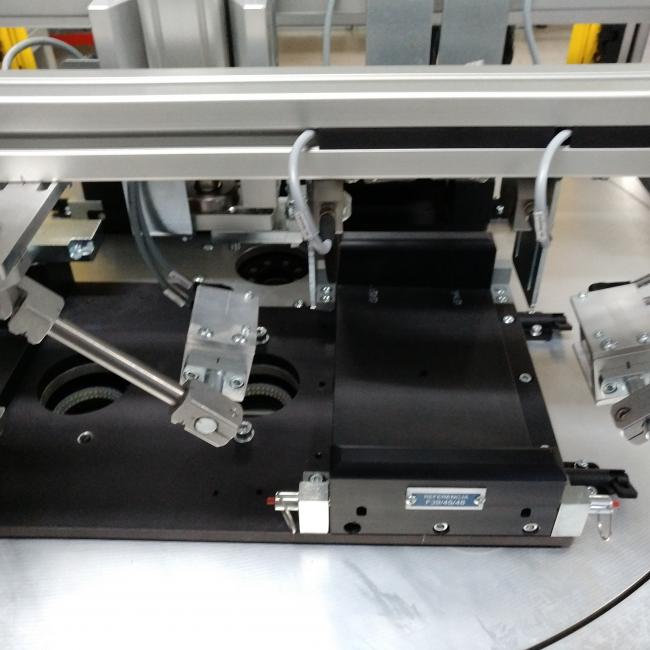

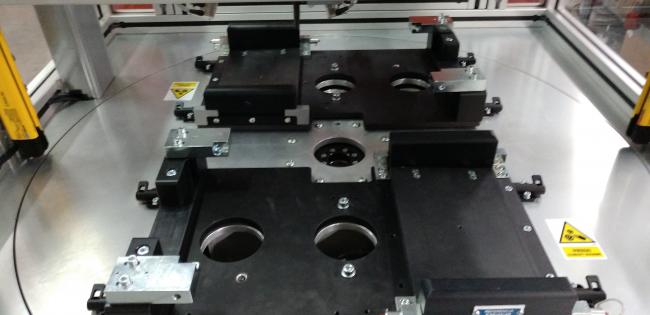

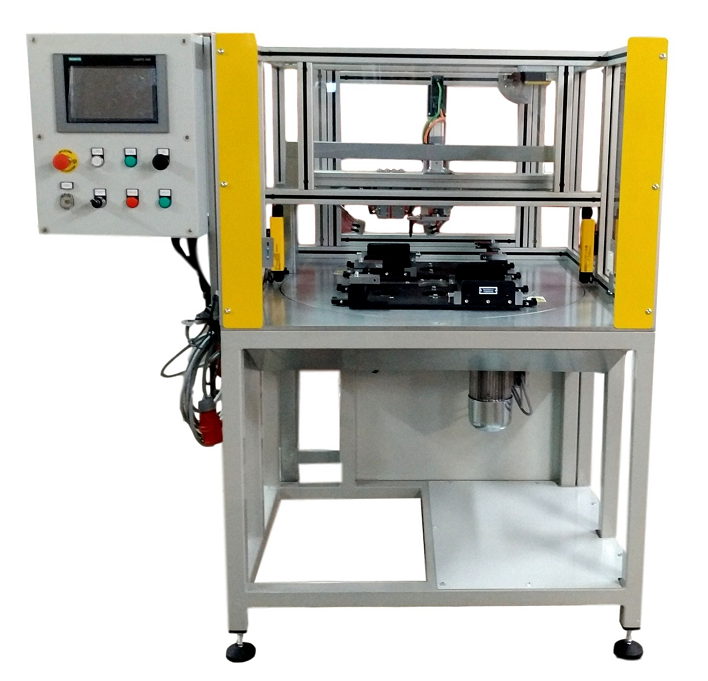

Конструкция устройства

|

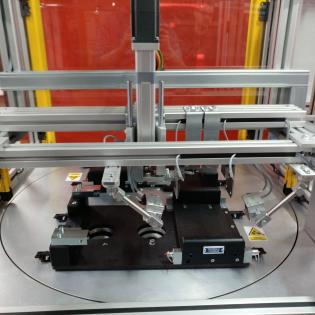

Поворотный стол |

Двухпозиционный механизм, рассчитанный на два сменных гнезда для подлокотников, обеспечивающий точную остановку; |

| Панель оператора | Элементы управления и 12-дюймовый дисплей позволяют выбрать соответствующую референцию, предварительно просмотреть результаты проверки и управлять отдельными движениями станка; |

|

Электропривод для регулирования нажима |

Согласно строгим указаниям клиента, сила нажима на кнопку, открывающую бардачок, не должна превышать 12 Н, а створки должны открываться в оптимальном диапазоне углов; |

|

Визуальный контроль материалов |

Подлокотники сделаны из нескольких десятков видов кожи и текстиля, очень похожих друг на друга и трудно распознаваемых. Для проверки материала использовалась система технического зрения KEYENCE; |

|

Уровень безопасности |

Для станка используется ряд технических мер безопасности, таких как световые завесы и замки, а измерение выбега до упора поворотного стола было выполнено для достижения высокого уровня безопасности и защиты оператора. |

Преимущества

- Контроль деталей позволяет исключить ошибки оператора и защитить от отправки конечного продукта, не соответствующего заданной референции;

- Обширная система регистрации каждого подлокотника со всеми данными измерений;

- Возможность загрузки истории изготовления деталей и их анализ в Excel;

- Избежание затрат, связанных с жалобами.